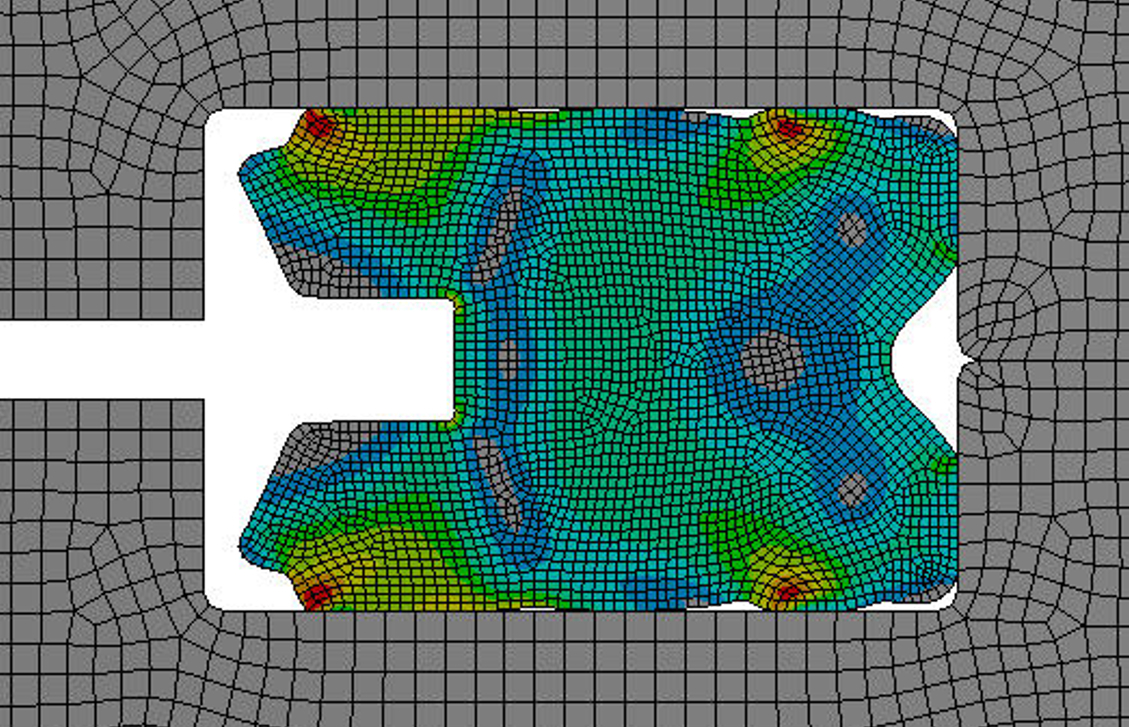

In der Entwicklungsphase konstruieren unsere Ingenieure eine kundenindividuelle Dichtungslösung. Ein 3D-Modell dient als Basis für rechnergestützte Simulationen, die einen frühzeitigen Einblick in die erwartete Funktion der entwickelten Dichtungslösung ermöglichen und dabei helfen, die Serienreife zu beschleunigen. Dazu nutzen wir die Finite-Element-Methode (FEM) von ANSYS Mechanical und die SOLIDWORKS Bewegungsanalyse.

Zusätzlich zu einer Simulation empfiehlt es sich insbesondere bei sehr komplexen Formteilen, Handmuster für erste Tests zu nutzen. Dabei handelt es sich um Prototypen, die spanend oder im 3D-Druck hergestellt werden. Sie dienen dazu, die entwickelte Dichtungslösung zeitnah physisch evaluieren zu können. Abhängig von der Komplexität kann es Sinn machen, im Zuge der Entwicklungsphase mehrfach diese Art Muster zu nutzen, bevor die Dichtungsgeometrie endgültig festgelegt wird.